[ハンコックタイヤ、韓国原子力研究院と「損傷部品復元3Dプリンティング」技術開発に協力]

ハンコックタイヤ&テクノロジーは韓国原子力研究院、3DプリンティングスタートアップのHM3DPと共に、「損傷部品積層復元用3Dプリンティング技術」を開発したと19日、明らかにした。

該当技術は、従来原子力用素材部品製造目的で開発されていた3Dプリンティングを非原子力産業用特殊金属部品復元に適用したスピンオフ技術(特定分野の技術が他分野の開発につながる技術)だ。

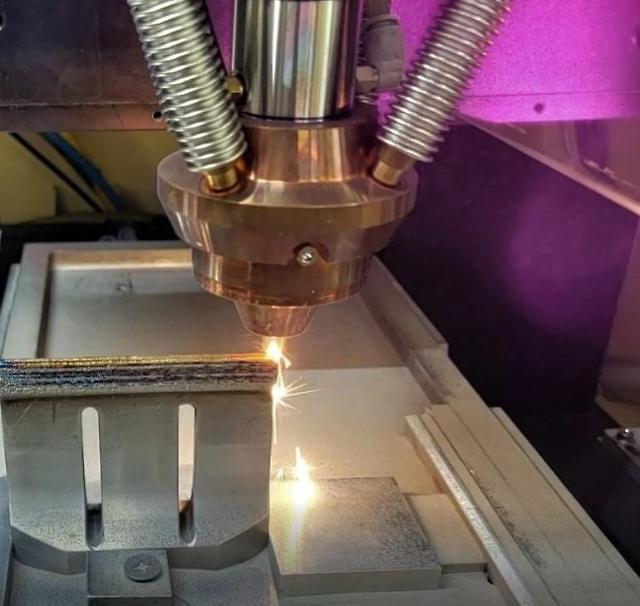

ハンコックタイヤと韓国原子力研究院の研究陣は、ハンコックタイヤの生産ラインで使われるTi合金ブレード(タイヤ素材のカッティング用部品)の損傷部をDED(高エネルギー積層)方式で積層復元に成功した。 ブレードは硬化素材が添加されたタイヤ樹脂を繰り返し切断する部品だ。

以前は完成品の供給を受けて摩耗および損傷発生時にやむを得ず廃棄されたが、今回のブレード損傷復元技術で修理が可能になり、繰り返し使用できるようになった。 特に、ブレードはステンレス素材より高価な「Ti合金」で製造されるだけに、不必要に消耗される素材と費用を減らし、経済性を向上させることができるようになった。

また、ハンコックタイヤは今回の技術導入により、部品製造時に発生する炭素排出量まで削減させ、企業の社会的責任を履行するものと期待している。 3Dプリンティング技術で積層復元されたブレード部品は、ハンコックタイヤ大田工場内の生産設備に設置され、実証作業に突入している。

ハンコックタイヤは2015年から産業用金属3Dプリンターを導入し、韓国タイヤ企業では初めて3Dプリンティング技術を活用した3次元サイフ量産システム(タイヤの微細パターンを刻むタイヤ金型部品)を完成するなど、3Dプリンティング技術の革新性と可能性を持続的に研究してきた。 今後も革新製造技術である3Dプリンティングを活用したもう一つの技術革新を継続するため、国内外の専門家との協業を持続する方針だ。

一方、ハンコックタイヤは様々な分野で協業を通じて革新を主導している。 KAISTと未来技術の共同研究および産学協力のための協約を結び、デジタル技術の力量確保に力を入れている。 SKプラネットとは人工知能およびディープラーニング技術で、路面状態を判別して道路上の危険要素に先制的に対応できる「道路危険探知ソリューション」共同開発プロジェクトを進めている。

亜洲日報の記事等を無断で複製、公衆送信 、翻案、配布することは禁じられています。